汽车空调压缩机连杆自动化合作项目通过验收

最近,兰生与马丁路德的汽车空调压缩机连杆自动化共同合作项目通过验收,已成功交付客户使用。

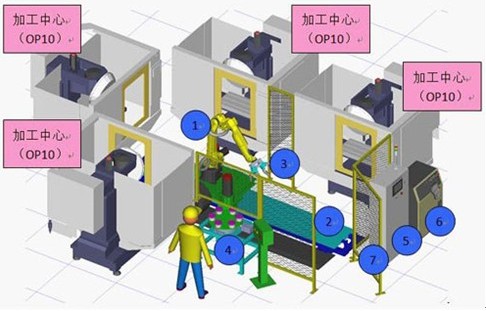

连杆自动切削加工项目设计示意图

这是一个新增的切削单元项目,兰生工业自动化科技有限公司提供2台日本FANUC钻孔攻丝加工中心和1台韩国HJM纵切数控车床。

马丁路德为这个切削单元的自动化加工提供日本FANUC M-20iA关节机器人FANUC ROBOT M-20iA系列电缆内置式的多功能机器人,在其同系列中具有最高性能的动作能力,最大动作范围1.81米、最大负载力20KG。

整个切削单元自动化采用地装式机器人搬运布局,也称岛式加工单元,非常适合于狭窄空间场合的作业,高刚性的手臂和最先进的伺服技术保证高速作业时运动平稳无振动。此外机器人配置了7轴地装导轨,利用行走导轨来进行工件的转送,运行速度快,有效负载大,有效地扩大了机器人的动作范围,使得该系统具有高效的扩展性。利用视觉可实现工件的快速识别与高速取放。该系统以1台FANUC M-20iA六轴机器人为中心岛,可实现2台钻孔攻丝加工中心和1台数控车床在其周围作环状布置,配置外围设备进行工件转送。集高效生产、稳定运行、节约空间等优势于一体。

同时马丁路德对于抓手设计制造,根据客户的工件形状、重量,为客户独立设计气动外夹式的气动双工位手抓。以及在送料系统的配置上,采用旋转料仓,旋转料仓由驱动电机、减速机,链条、托盘、举升装置和控制系统等构成。料仓的旋转采用减速机带动链条旋转实现,由传感器控制料仓内托盘的位置,物料的进给采用电机和减速机带动链条上的托板升降来实现,自动料仓立的控制由独立的PLC控制器完成。

马丁路德还为这个切削单元的自动化加工配备了工装夹具系统,实现了托板式自动化加工。而工装夹具系统是英国原装进口军工级高精度快速换装定位夹具系统,保证了工件工装的重复定位精度为 0.002mm,从源头上减少了加工工艺中的累积定位误差和累积安装误差,同时大大降低了机床的无效停机时间。

马丁路德控制系统的设计与电柜的制造:采取PLC技术,按照输入的程序对切削机床、工业机器人和外围设备进行协调控制,实现切削单元的自动化加工。

连杆自动切削加工场境

客户是江苏常州武进高新开发区的一家生产汽车空调连杆的企业,要求组建加工单元,实现大批量自动化加工,所加工的产品是与上海通用汽车配套以及出口德国。这是一个客户的新增项目,计划组成4个自动化切削单元,项目先期,先组织完成一个由机器人负责自动上下料的加工单元,实行大批量的自动化加工。

该企业的领导王董事长对这个项目有着很好的评价,他说马丁路德给我们设计的这个切削加工单元很适合我们工厂的实际,如果按照我们原来的加工方式,每台数控机床配备一名操作工,分两班次共10个人,现在只需2个操作工,大大节省了劳力成本,两年内可以收回机器人成本。同时自动化实现了大批量加工,提高工效,32个工件同时加工,节拍为15分钟,比人工上下料操作提高了25%,产品质量有了保证,得到了上海通用汽车的认可。

——原创文章,转载请注明出处!

本文仅代表作者观点,不代表本站立场。

本文系作者授权发表,未经许可,不得转载。

来源:常州市兰生职业培训学校

本文地址:https://www.cnc-school.com/article_40.htm

- 上一篇:兰生职校2013年春节放假通知

- 下一篇:8秒完成上下料的机器人

手机网站

手机网站

移动端

移动端

官方微信

官方微信

苏公网安备 32041102000081号

苏公网安备 32041102000081号